Что такое бережливое производство?

Бережливое производство (в англ. языке оно имеет два названия: «lean manufacturing» и «lean production») – это особый подход к управлению предприятием, позволяющий повышать качество работы через сокращение потерь. Под потерями понимается все, что снижает эффективность работы. К основным видам потерь относятся:

- Движения (лишние движения оборудования и операторов, приводящие к увеличению времени и стоимости)

- Транспортировка (лишние перемещения, приводящие к задержкам, повреждениям и т.д.)

- Технология (технологические недочеты, не позволяющие реализовать в продукте все требования потребителя)

- Перепроизводство (нереализованная продукция, требующая лишних затрат на учет, хранение и т.д.)

- Ожидание (неготовая продукция, ожидающая очереди на обработку и увеличивающая стоимость)

- Дефекты (любые дефекты, приводящие к дополнительным затратам)

- Запасы (излишки готовой продукции, увеличивающие стоимость)

Система бережливого производства может быть внедрена в проектирование, в управление проектами, в само производство и даже в процесс сбыта продукции.

Разработали эту систему на рубеже 1980-х-1990-х годов японские инженеры Тайити Оно и Сигео Синго (вообще, ее зачатки появились еще в середине ХХ века, но адаптирована она была лишь в его конце). Целью инженеров было сократить действия, не добавляющие продукту ценности, в течение всего его жизненного цикла. Таким образом, система является не просто технологией, а целой управленческой концепцией с максимальной ориентацией производства на рынок и заинтересованным участием всего персонала компании.

Полученный опыт внедрения системы (иногда – отдельных ее элементов) в работу различных организаций показал ее эффективность и перспективность, и в настоящее время применяется в самых разных отраслях. Если изначально система использовалась только на автомобильных заводах «Тойота», «Хонда» и т.д. (и называлась Toyota Production System), то сегодня она встречается во множестве других сфер:

- Медицина

- Торговля

- Логистика

- Банковские услуги

- Образование

- Нефтедобыча

- Строительство

- Информационные технологии

Независимо от того, в какой области используется система бережливого производства, она позволяет серьезно повысить эффективность работы и многократно сократить потери, пусть и требует определенной адаптации под конкретную компанию. В этом видео рассказано, как может измениться работа организации с применением Lean-технологий.

Кстати, предприятия, внедряющие в свою деятельность систему бережливого производства, нередко называют «бережливыми». От любых других предприятий они отличаются несколькими важными характеристиками.

Во-первых, основой производства этих предприятий являются люди. Они играют роль созидательной силы в производственном процессе. Оборудование и технологии в свою очередь – лишь средство достижения цели. Главный посыл здесь – то, что ни одна технология, стратегия или теория не способны сделать компанию успешной, привести ее к высоким результатам могут только люди со своим творческим и интеллектуальным потенциалом.

Во-вторых, производственные системы этих предприятий фокусируются на максимальном исключении потерь и постоянном совершенствовании производственных процессов. Интересно то, что в каждодневной деятельности по обеспечению этого принимают участие все сотрудники организации, начиная простыми рабочими и заканчивая высшим руководством.

И, в-третьих, все решения, принимаемые руководством этих предприятий, обязательно учитывают перспективы дальнейшего развития, причем текущие материальные интересы определяющего значения не имеют. Менеджеры организаций исключают из своей деятельности не приносящее пользы администрирование-командование, неоправданно жесткий контроль, оценку сотрудников посредством сложнейших систем разных показателей. Менеджмент функционирует, чтобы адекватно организовывать производственный процесс, своевременно обнаруживать, решать и предупреждать проблемы. Способность к распознаванию и разрешению проблем на своем рабочем месте высоко ценится в любом сотруднике.

Однако внедрение бережливого производства предполагает обязательное понимание основных принципов этой системы и умение работать с ее инструментами. Для начала вкратце расскажем о принципах.

Каких результатов ждать от освоения Lean

Есть два уровня улучшаемых показателей: «макро» и «микро».

1. К макропоказателям относим те, которые позволяют оценить эффективность бизнеса в целом: прибыль, место в рейтинге среди конкурентов, рынок (его география, объемы), линейка выпускаемой продукции и т.д. Могут быть и «частности»: узнаваемость (популярность) бренда, уровень интеллектуальной собственности (например, количество полученных патентов), объем дебиторки, размер оборотных средств, выработка на одного сотрудника и пр. Все эти показатели не являются универсальными (не путать с часто используемыми). Как, по каким конкретным критериям собственник (директор) оценивает свой бизнес — это «тонкая материя». Они могут меняться — например в зависимости от того, на каком этапе развития находится компания, быть локальными или общими. Этих нюансов в полной мере могут не знать даже топ-менеджеры.

2. Но есть «микро» показатели, ими оценивают эффективность процессной деятельности: производительность труда, трудоемкость операций, время цикла/такта, себестоимость операции/процесса, загрузка оборудования, заделы, количество исполнителей и т.д. Так как Lean — это вариант процессного подхода к организации деятельности на предприятии, то понятно, почему основная часть ее инструментов нацелена на улучшение именно «микро» показателей (процессных). Изменение этих показателей является базой для улучшения «макро» показателей.

Они могут быть улучшены (и это подтверждается как зарубежным опытом, так и отечественным) в разы, в 2−5 раз. Но надо понимать, что такие достижения не гарантированы 100% всем. Все зависит от:

- Текущего состояния компании

- Качества освоения Lean-методологии.

При этом что реальной статистики об успешных и неуспешных освоениях Lean нет. Здесь, как и всегда, 50/50. Поговорим, к примеру, о неудачах. Вы снизили себестоимость продукции (может, даже существенно), сократили цикл производства, сократили запасы комплектации на складах. Отличный результат? Но кто сказал, что продукция при этом будет лучше продаваться? На основании чего принималось решение, что улучшение указанных показателей приведет к прорыву на рынке?

Проблема в том, что бездумное, механическое применение Lean-инструментов не дает автоматического улучшения бизнеса компании. В этом и особенность: надо использовать не отдельные инструменты, а методологию Lean, отправной точкой которой является потребитель, клиент. Перед тем, как что-то улучшать, надо разобраться: что именно надо изменять с точки зрения потребителя, что является лишним, не добавляющим ценности конечному продукту. А уже после этого начинать выстраивать определенным образом процесс — обязательно без этого лишнего.

Фото с сайта rusmormon.com

Фото с сайта rusmormon.com

Картирование

Оно представляет собой процесс создания простой графической схемы, наглядно изображающей информационные и материальные потоки, которые требуются для предоставления услуг или продукции конечным пользователям. Картирование позволяет сразу выявить узкие участки, и по результатам его анализа определить непроизводительные операции и затраты. На основании этого разрабатывается план улучшения. В качестве времени создания ценностей принято брать период выполнения работ, посредством которых продукт преобразуется так, чтобы потребитель был готов за него платить. Поток создания — это все действия, которые необходимы для его производства. Как показывает практика, на большинстве предприятий потери составляют до 80%.

Цели бережливого производства

Можно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

- Улучшение качества продукции.

- Избавление от лишних расходов.

- Сокращение времени на производство продукта.

- Общее снижение затрат компании.

- Минимизация рисков.

Сферы применение бережливого производства

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение.

- Строительство.

- Образование.

- Нефтедобывающие корпорации.

- Государственное управление.

- Торговля.

- Банковские услуги.

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

The 5 Lean Principles

Let’s define the five lean principles. These principles have been around for a while but were codified in 1997 by the Lean Enterprises Institute (LEI).

- Value: Value is defined by your customer, client or stakeholder. Value can be the quality, timeline or price point of your deliverable—though it’s likely a bit of all three. Know what requirements you need, and what expectations to meet.

- Value Stream: You have defined value, now it’s time to map all the steps and processes in your manufacturing cycle. That sequence of steps is known as a value stream in lean project management. Identify every action that must take place in the project, including design, procurement, production, HR, admin and more. It’s helpful to draw this value stream map on one page to illustrate the flow of resources.

- Continuous Flow: There shouldn’t be any points that will create bottlenecks or interrupt production. According to LEI, “Make the value stream steps occur in tight sequence so that the product or service will have a continuous flow toward the customer.” It often requires cross-functional teams but results in greater productivity.

- Pull System: This is when the customer, client or stakeholder “pulls” the product or service from the project as needed. In other words, the improvements of the prior step lead to faster time-to-market. The advantage of the pull system is no warehousing or stockpiling. That saves money for the business that can then be passed on to their customers.

- Perfection: The final step is spreading the philosophy throughout the entirety of your business. Lean is about continuous improvement. Therefore, everyone in the business must always strive to better themselves and the processes they’re involved with. Often it takes several go-throughs to get to the value and really reduce the waste.

Осознанность мышления и открытость к изменениям

Мышление – это некая воображаемая линза сознания, через которую мы смотрим на окружающий нас мир. Именно так человеческий мозг упрощает, классифицирует и интерпретирует огромное количество ежедневно получаемой информации. Наше мышление формируется в течение всей жизни посредством систематического обучения (курсы, чтение) и бессистемного получения знаний (события из жизни, опыт работы). Они находятся в подсознании и проявляются в виде глубоко укоренившихся убеждений, установок, предположений и ориентиров. Как следствие, люди часто не осознают, как их мышление влияет на их манеру выполнения обязанностей и взаимодействия с окружающими. Например, многие лидеры формируют свои убеждения, обучаясь в бизнес-школах или получая опыт на рабочем месте; но и то, и другое основано на устаревших «водопадных», поэтапных и разрозненных способах работы.

Так как же можно изменить образ мышления? Он начинается с осознания того, как формировались текущие установки человека

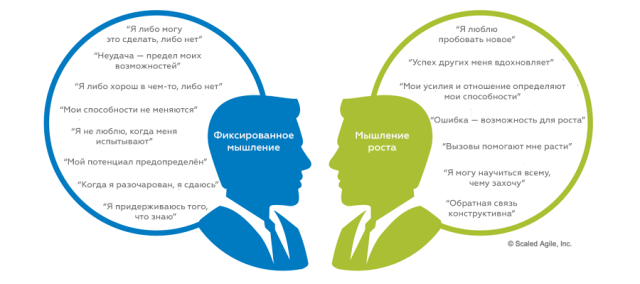

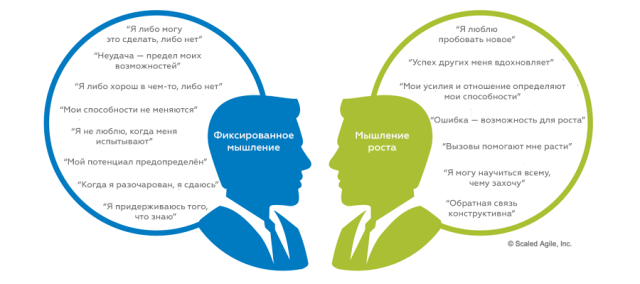

Кроме того, очень важно прививать убеждение в том, что мышление можно развивать и улучшать (Growth Mindset, мышление «роста», как показано на рисунке 1, в противовес Fixed Mindset). Лидерам также необходимо иметь в виду, что для управления организационными изменениями (с целью стать бережливым предприятием), традиционные методы управления нуждаются в доработке

Рис. 1. Принятие нового образа мышления требует веры в развитие новых способностей через усилие

В следующих двух разделах описываются ключевые элементы Lean и Agile, которые составляют основу мышления Lean-Agile.

Introduction to Lean

Many companies we see today have been around for quite some time. Five and ten or more years ago, when the companies were founded, they implemented a project management system. It worked for them then, and generally, still works now. So they keep working the same way for years, and decades, without change simply because that’s the way they do things. And because they are following the “don’t fix it, if it ain’t broken” principle.

The problem with this approach is that the business world today is not only different from what it was a decade ago, but it’s constantly evolving and changing. The continual advancements in technology are transforming the market. And with it, the way we do business. Competition is getting fiercer by the minute. In order to remain competitive, companies have to look for ways to improve speed of delivery and quality of work, and at the same time, reduce waste.

Many companies attempt to achieve better results and work more efficiently. They are choosing to implement a methodology that has proven to be very successful at increasing the organization’s productivity and reducing waste – Lean. Thirty and more years ago Lean was only a manufacturing technique. In recent years it has proven to be useful and applicable approach to project management in almost any industry.

Популярные статьи

1

Расчет себестоимости

Расчет себестоимости – очень сложный процесс

Важно не только правильно обобщить все затраты. Надо..

17.03.2020

•

Ольга Воробьева

2

PEST-анализ: что это такое и как его провести на примерах

Стратегический менеджмент – это работа с неопределенностью во внутренней и, особенно, во вне…

23.08.2019

•

Евгения Чернова

3

Анализ финансовых результатов деятельности компании: пошаговый алгоритм

Анализ финансовых результатов деятельности предприятия дает понимание, насколько эффективно оно ра…

31.01.2020

•

Ольга Воробьева

4

Система 5S на производстве: секреты успешного внедрения

Термин «5S» стал популярен в 1980-х годах в производственном секторе Японии. В это время успехи ко…

22.07.2019

•

Ильнар Фархутдинов

What is Lean Management?

Lean management is an approach to running a company that helps businesses achieve their goals in a healthier, smarter and more sustainable way. At its core, it is a business methodology. It supports adding customer-defined value to products and/or services and reducing waste. It relies on two main pillars: continuous improvement and respect for people.

Lean management uses tools and methods for eliminating factors that waste time, effort and money. This is done first, by analyzing the business process. Then, making adjustments to certain steps or eliminating them if they don’t create value. That ensures the process is delivering value to customers through every step, and is cost-effective from start to end.

The main purpose of Lean management is creating value to the customer by optimizing resources. It is the ongoing effort to optimize the value stream. And improve products/services and processes, improve speed, quality and organizational health by making incremental improvements and eliminating waste.

Companies that wish to be Lean need to understand its principles and use them as guides for building a stable organization that constantly evolves. And at the same time actively works on identifying actual problems and removing them.

What are the 5 core principles of Lean Management?

In order to implement Lean Management effectively within the company, it is necessary to follow the 5 core principles of this method.

1. Identify value

What does every business strive to do? Offer a product or service that a customer is willing to pay for. To do so, it must add value to its offering as defined by its customers’ needs.

The value of your offering therefore lies in your company’s ability to solve the customer’s problem and, more specifically, in the part of the solution that the customer is actively willing to pay for. Any other activity or process that does not add value to the end product is considered waste.

This is why you should first identify the value you want to bring to your offering and then define it very clearly. This first step will help you move on to the second one more easily.

2. Map the value chain

This is where you literally need to map the workflow of your business. This should include all actions and people involved in delivering the end product to the customer. In doing so, you will be able to identify the steps in the process that do not add any value.

Applying this principle will show you where value is being generated and to what extent the different steps in the process do or do not add value.

Once you have mapped out your value chain, it will be much easier for you to see which processes belong to which teams and who is responsible for monitoring, evaluating and improving each process. This overview will allow you to identify and eliminate steps that do not add value.

3. Create a continuous workflow

Once you have got a handle on your value chain, you will need to ensure that each team’s workflow remains smooth. This may take some time.

Developing a product or service often involves interdepartmental teamwork. Bottlenecks and interruptions can occur at any time. However, by breaking down tasks into smaller chunks and visualising the workflow, you can easily detect and remove obstacles to the process.

4. Create a traction system

A stable workflow enables your teams to complete their tasks much faster and with less effort. However, in order to ensure this stability, care will need to be taken to create a traction system within the framework of the Lean methodology.

In such a system, work is only produced when there is demand. Thus, the capacity of resources is optimised: they are only mobilised when there is a real and concrete need.

Take the metaphor of a restaurant. You go in and you place your order. The restaurateur takes your order and starts preparing your meal. He does not cook a large quantity of dishes in advance, as there is no real demand and these potentially superfluous dishes may become wasted resources.

5. Continuous improvement

Once you have completed all the above steps, you have built your Lean Management system. However, be sure to pay attention to this last and arguably most important step.

Remember that your system is not isolated and static. Problems can arise with any of the previous steps. This is why you will need to ensure that employees at all levels are involved in the continuous improvement of the process.

There are several techniques for encouraging continuous improvement. For example, each team can hold a daily meeting to discuss what has been done, what remains to be done and any obstacles – an easy way to optimise the process every day.

The growing popularity of Lean principles is due to the fact that they focus on improving all aspects of a work process and involve all levels of a company’s hierarchy.

Pillars of Lean Management

The Lean methodology relies heavily on two primary concepts. Continuous improvement and respect for people. These two pillars guide the whole practice of Lean. The businesses that want to use Lean but don’t respect the main pillars cannot apply the methodology properly nor get all the benefits of Lean management.

Continuous Improvement

Many people believe that Lean is equal to elimination of waste. While Lean strives to eliminate waste from organizations, that is only in service of the main goal – creating value. But how can an organization create value constantly? By learning. Learning what the customers want and need. Then, adjusting the value stream. Replacing the steps that don’t create value (the waste), with ones that will add more value for the customer.

But in order to deliver value, companies need to be able to quickly learn what’s valuable. So they need to deliver fast, and get customer feedback even faster. And using that information, learn which parts of the product and process they can improve to deliver (more) value and eliminate waste.

This seemingly simple cycle helps Lean organizations stay competitive and differentiate themselves from the competition. They have to be nimble and methodical. And encourage employees to foster a learning mindset paired with the need to question and test their ideas and results. That way, everyone will support the continuous improvement cycle and further develop the process in their respective area of expertise.

Respect for People

In most organizations though, the decisions come from the top, and are communicated to all organization levels. While managers focus on the big picture, but the front line workers have their hands on the product/service. They see all its strengths and weaknesses up close. So it’s no wonder that often the best ideas come from them.

Lean thinking acknowledges that all employees are important. And understands the value of the insights that comes from front line workers. Thus, encourages everyone to have an equal voice.

That leads us to the Lean concept “gemba”. Gemba allows organizations to find the best ideas and realize them. Gemba means gathering ideas for improving work and creating value from the main source – the place where work is done. This is based on the assumption that people want to do their work best they can and deliver the most value to the customers. So they are motivated to make decisions and adjustments that optimize their time and resources. Therefore, they work smarter, not harder. And deliver more value.

But respecting workers and allowing them to openly voice their ideas and concerns has additional benefits. It creates the sense of lightweight leadership. And in combination with the concept of continuous improvement, gives employees the opportunity to master their craft. And instills them a sense of purpose to understand and increase the value of their work.

Since Lean respects people, the role of leaders in Lean is slightly different too. Lena leaders define the goal, but encourage the employees to understand what they need to do, and find the most appropriate course of action towards the goal themselves. They are responsible for bringing out the best out of their employees, and removing the obstacles that prevent the team from delivering value.

Визуальный менеджмент

Он представляет собой такое расположение деталей, инструментов, производственных операций, сведений об эффективности работы, при котором они будут четко видны. Это обеспечивает участникам процесса возможность оценить состояние всей системы с первого взгляда. Внедрение визуального менеджмента осуществляется в несколько этапов:

- Организуются рабочие места.

- Визуализируются важные сведения о безопасности, стандартах качества, порядке исполнения операций и использования оборудования.

- Показываются результаты и оценивается эффективность процессов.

- Принимаются решения в соответствии с визуализированными сведениями.

Как появился метод Lean management?

Данный метод был разработан в 1940-х годах Тайити Оно с целью ликвидации производственной системы Toyota. Он определил идею концепции следующим образом: » Все, что мы делаем, направлено на сокращение времени с момента размещения заказа клиентом до момента получения денег, и мы постоянно сокращаем это время, устраняя потери.» Компаниям необходимо сосредоточиться на причинах нерационального использования ресурсов и устранить их.

Согласно этой концепции, существует 7 областей потерь:

1.Лишние перемещения — сюда входит как деятельность человека, так и бессмысленное перемещение машин по предприятию.

2. Чрезмерные и бессмысленные перевозки — продукция перемещается с места на место без какой-либо конкретной цели.

3. Избыточные запасы — необходимо свести запасы к минимуму. Слишком большие запасы на складе могут привести к дорогостоящей ликвидации из-за, например, снижения продаж.

4. Ожидание — существующие процессы неэффективны, например, ожидание своей очереди в каком-либо процессе может привести к задержкам.

5. Ненужная обработка — эти потери могут относиться, например, к печатным документам, которые не создают дополнительной стоимости для заказчика.

6. Перепроизводство — подразумевает слишком высокую нагрузку на оборудование, не соответствующую текущему спросу. Это наиболее распространенная потеря в производственных компаниях.

7. Дефекты — некачественно изготовленная продукция, например, под давлением времени, не отвечающая требованиям заказчика; отсутствие детальной коммуникации между отделами.