Примеры применения

Платья-трансформеры

В 2016 году университетом г. Херфордшир в Великобритании была создана коллекция платьев-трансформеров, в основу которых легла технология Modeclix. Отличаются они от других моделей тем, что их конструкция позволяет менять фасон и размер как до, так и после печати.

Применение 3D-печати модельерами

Ноа Равив (Noa Raviv)

Работы молодого талантливого модельера из Израиля – это синтез геометрических линий и необычных форм. Последняя коллекция, напечатанная на принтере Stratasys’ Objet Connex 500 Multi-Material 3D, представляет собой черно-белые абстракции с добавлением ярко-оранжевых линий, которые эффектно подчеркивают простоту форм платьев.

ThreeASFOUR

Брэнд threeASFOUR объединяет трех дизайнеров – Габриэль Асфур, Анжелу Донхаузер и Ади Гил, которые искусно сочетают передовые технологии с традиционным искусством моделирования.

Платье Pangolin (в переводе с анг. – броненосец), представленное на Нью-Йоркской неделе моды, было напечатано из наноусовершенствованного эластомера, который отличается высокой прочностью и в тоже время гибкостью. Это произведение искусства было создано совместно с Трэвисом Фитчем (Travis Fitch) и компанией Stratasys.

10 принтеров на протяжении 500 часов печатали элементы платья, которые в дальнейшем соединили друг с другом. Все детали подвижны. Они и создают этот притягательный трехмерный эффект.

Анук Виппрехт (Anouk Wipprecht)

Платье Smoke выпускает дым, когда кто-то подходит слишком близко. Идея состоит в том, чтобы создать завесу и предупредить человека, что он находится в личном пространстве владельца платья. Платье Smoke было создано как часть коллекции для автоконцерна Volkswagen.

Применение в серийном производстве

Viptie 3D

Албанская компания Viptie 3D производит стильные галстуки, напечатанные на 3D-принтере. Каждая модель может быть изменена в соответствии с пожеланиями клиента. Им удалось объединить роскошь и высокие технологии.

Ministry of Supply

Бостонская компания Ministry of Supply c 2016 года выпускает бесшовные блейзеры и жакеты, созданные при помощи трехмерной печати. В производстве используется технология 3D Robotic Knitting. На печать одного изделия уходит всего 90 минут.

Данит Пелег (Danit Peleg)

Модельер известна своими работами в области 3D-печати. Она разрабатывает собственный текстиль и экспериментирует с различными технологиями, такими как лазерная резка, трафаретная и трехмерная печать. На ее сайте можно купить полностью кастомизированную куртку. Печать и сборка занимает более 100 часов. Благодаря этой революционной технологии каждая деталь уникальна, изготовлена в соответствии с индивидуальными требованиями заказчика.

Автопром: аэродинамика и экологичность

Хейг отмечает, что в то же время 3D-печать процветает в области кастомизации и легкого дизайна: «Вы можете создавать сверхсложные геометрии, которые просто не можете сделать иным способом».

Одна из компаний, использующих преимущества геометрической свободы технологии, — Czinger, производитель автомобилей из Лос-Анджелеса. Прямо сейчас Czinger предлагает только одну модель, 21C, но она поражает воображение: гиперкар с максимальной скоростью 407 км/ч, временем разгона до 96,6 км менее 2 секунд и ценой в $2 млн.

Детали автомобилей — особенно прототипов — уже некоторое время печатаются на 3D-принтере, но 21C — нечто намного большее.

Проект основали отец Кевин Чингер и его 28-летний сын Лукас, которые дали ему собственную фамилию — Czinger. В компании работает более 150 сотрудников, и они были набраны из команд Ferrari и F1, а также Apple и SpaceX.

Резонно задуматься, насколько гиперкар стоимостью $2 млн имеет отношение к реальности. Но Czinger производит детали для по меньшей мере восьми более массовых автомобильных брендов — пока им разрешено раскрыть только Aston Martin.

3D-детали могут быть легче, прочнее и демонстрируют лучшие аэродинамические свойства. Кроме того, все эти разработки имеют премущества для окружающей среды, потому что автомобили эффективнее расходуют топливо.

Что об этом думает сам Джек Рикс из Top Gear? «Каждый производитель автомобилей постоянно стремится улучшить упаковку, снизить вес, повысить топливную экономичность, а также найти способы производить свои автомобили более высокого качества и за меньшие деньги, — отвечает Рикс. — Чингер утверждает, что решил все эти проблемы сразу».

По его словам, «Это лишь вопрос времени, прежде чем во всех новых автомобилях появятся детали, напечатанные на 3D-принтере».

Обучение специалистов — приоритетная задача

Сейчас примерно три четверти респондентов занимаются аддитивным производством самостоятельно

Учитывая, что в половине случаев они выбрали в качестве проблемы «отсутствие собственных специалистов», можно предположить, что компании уделяют приоритетное внимание обучению своих сотрудников по темам аддитивного производства или привлечению специалистов с опытом и знаниями в области 3D-печати

Это не означает, что организации против передачи аддитивного производства на аутсорсинг: почти 100% респондентов ответили, что они рассматривают этот вариант

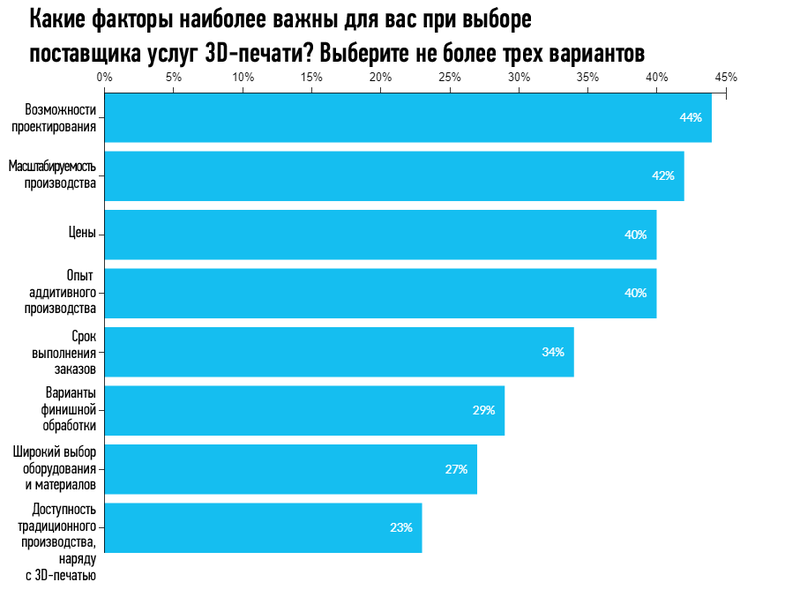

При изучении потенциальных поставщиков компании принимают во внимание разнообразные критерии. Возможности проектирования являются главным условием, а масштабируемость, цены и опыт работы продолжают этот список

jabil.com

В некоторых сферах мы наблюдаем значительный рост внедрения 3D-печати. В других этот рост пока небольшой. Четыре года назад компании задействовали 3D-принтеры в основном для быстрого и недорогого прототипирования: редкие предприятия полагались на аддитивные технологии для полномасштабного производства. Однако всего за четыре года, по мере решения проблем c материалами для аддитивного производства и увеличения сфер его использования, ситуация поменялась. Мы стали свидетелями того, как 3D-печать буквально покорила многие производственные отрасли, что отражается на росте рыночных показателей. Медленно, но верно внедрение аддитивного производства продолжается. За цифровым производством будущее.

Прогнозы роста рынка блокчейн-устройств

Рынок блокчейн-устройств ожидает абсолютно взрывной рост, утверждается в данном исследовании. Ожидается, что в период с 2021 по 2026 год его среднегодовой темп роста (CAGR) составит 38,5%, что является огромным показателем, характерным только для быстро развивающихся отраслей. По прогнозам аналитиков, после нескольких лет такого быстрого роста мировой рынок блокчейн-устройств к 2026 году должен значительно вырасти и превысить объем $2 млрд. Это на 400% больше текущей оценки рынка.

Ожидается, что сегмент беспроводных блокчейн-устройств будет расти более высокими темпами в течение прогнозируемого периода. Беспроводные технологии, например, Bluetooth, NFC и Wi-Fi, встроены в потребительские электронные устройства, такие как смартфоны, ноутбуки и бытовая техника, а также используются в платежных машинах, таких как PoS-устройства и крипто-банкоматы.

С точки зрения географии, Северная Америка будет доминирующим рынком блокчейн-устройств до 2028 года, так как там сконцентрированы многие из крупнейших криптовалютных компаний.

Причины роста рынка

Стимулом роста рынка является растущий интерес потребителей к криптовалютам и сопутствующим блокчейн технологиям на многих других рынках по всему миру. Люди все больше осознают преимущества технологии блокчейн, что повлияло на целую подгруппу финансовой индустрии.

Кроме того, быстрое развитие технологии блокчейн расширяет ее применение в других смежных отраслях, включая розничную торговлю и управление цепочками поставок. В конечном счете, блокчейн технология все еще растет и развивается, а ее многочисленные применения все еще находятся в стадии открытия.

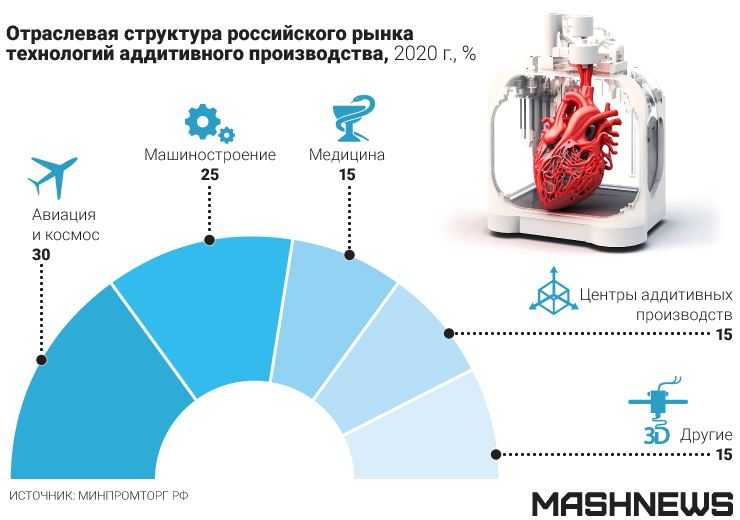

Как дела в России

Рынок 3D-печати (она же — additive manufacturing — аддитивные технологии) в России развивается быстрыми темпами, но зависит от импортного оборудования. Российские разработки на рынке составляют около 0,3%, подсчитали исследователи агентства NeoAnalytics.

По числу патентов в области аддитивных технологий Россия занимает девятое место в мире и в разы отстаёт от лидеров (Китай, Япония, США).

Импорт 3D-принтеров в Россию в 2022 году, по данным NeoAnalytics, снизился на 97,7% (в натуральном выражении). Экспорт 3D-принтеров из России в 2022 году составил всего 12 штук (на сумму 409,6 тыс. рублей).

Точное число работающего в России 3D-оборудования неизвестно. Эксперты компании «Инфомайн» посчитали, что в 2021 году в страну было завезено 7,1 тыс. единиц оборудования.

Отечественными производителями с 2017 по 2021 годы было выпущено более 3,2 тыс. 3D-принтеров, большая часть для работы с металлом.

Государственную поддержку аддитивные технологии в России получили в 2021 году, когда российское правительство утвердило «Стратегию развития аддитивных технологий в Российской Федерации на период до 2030 года». Согласно документу, к 2030 году в стране должно быть создано около 180 центров аддитивных технологий.

В Минпромторге считают, к моменту завершения программы отечественный рынок аддитивных технологий будет оцениваться в 58 млрд рублей. Хотя ещё три года назад весь рынок — оборудование, комплектующие, материалы, печать и программное обеспечение — едва превышал 3,5 млрд рублей.

Инфографика: Федор Шумилов

Новые материалы поражают не только своим внешним видом

Аддитивное производство как технологический процесс позволяет по-новому обрабатывать современные материалы. Наиболее часто упоминаемый из них — углеродное волокно, хотя материалы столь же разнообразны, как кевлар и стекловолокно.

Ряд производителей уже предлагает оборудование для печати углеродным волокном. Компания Continuous Composites специализируются на 3D-печати композитов из углеродного волокна. Можно получать детали, которые обладают непревзойденной прочностью на растяжение.

Кроме того, существуют метаматериалы, которые работают скорее как сложные механизмы. Они могут выполнять функции петель, дверных ручек и многого другого, и все это без сложных движущихся частей. В Национальной лаборатории имени Лоуренса (штат Калифорния, США) разработали материалы, которые при нагревании сжимаются, вместо привычного расширения. Их также можно “настроить” на определенные температурные диапазоны. Ранее исследователи уже создавали объекты, которые в ответ на нагрев складываются или меняют свою форму.

Компания Emerging Objects является одним из лидеров в инновационном направлении с такими разработками, как дождевые экраны и кирпичи с испарительным охлаждением.

Подобные объекты, реагирующие на раздражители, известны как “4D-печатные“, “умные” или “самособирающиеся” объекты. Широкой аудитории эта форма 3D-печати может быть известна благодаря производителю обуви New Balance.

История применения

3D-печать – это то, о чём сегодня говорят почти все. Мы слышим о домах, продуктах питания и даже человеческих органах, напечатанных на 3D-принтере. Вот и фешен-индустрия не смога остаться в стороне от тех возможностей, которые сулит технология трехмерной печати.

2010 год

Процесс превращения жидкости в кристаллы – та самая кристаллизация – вдохновил Айрис на создание такой необычной формы. Модель вызвала фурор, и другие креативные дизайнеры обратили свой взор в сторону трехмерной печати.

2011 год

Годом позже инновационный бренд Continuum Fashion попытался вынести 3D-печать за пределы мира от кутюр, создав прототип бикини, которое можно носить не только на подиуме, но и использовать по прямому назначению. Модель выполнена из нейлона, идеально подходящего для этого предмета одежды. Все детали купальника, включая застежку, напечатаны на 3D-принтере и не имеют швов. В офлайновых магазинах найти эту модель нельзя, но можно заказать на сайте компании. Стоит отметить, что цена неприятно удивит. Удовольствие это не из дешевых. Но это своего рода первый шаг к использованию 3D-печати для серийного производства одежды.

2013 год

Аддитивные технологии позволили воплотить самые смелые фантазии дизайнеров. В феврале 2013 года на конференции, проходившей в Нью-Йорке в Ace Hotel, появилась известная танцовщица Дита фон Тиз. Шикарное платье, надетое на ней, было напечатано на 3D-принтере и украшено кристаллами Swarovski. Этот наряд отличался от своих предшественников тем, что он был достаточно гибким благодаря 3000 подвижных соединений. Его можно было снять и надеть как обычное платье, сшитое традиционным способом.

Дизайнерам – Франсису Битонти (Francis Bitonti) и Михаелю Шмидту (Michael Schmidt), создавшим это футуристичное одеяние, удалось в полной мере удивить публику. Чертежи 12 частей платья были созданы на компьютере и в последствии напечатаны Нью-Йоркской компанией Shapeways. В производстве использовался метод селективного лазерного спекания (SLS).

Настоящее время

Но некоторых дизайнеров не оставляли идеи использования трехмерной печати не только для экстравагантных моделей от кутюр. К их числу относится и Данит Пелег (Danit Peleg), которая уже много лет профессионально занимается 3D-печатью одежды для повседневной жизни. Несмотря на то, что стоимость моделей из ее коллекций остается еще довольно высокой для среднего покупателя, одежда комфортна в носке, практична и эффектно выглядит.

Современные дизайнеры одежды используют аддитивные технологи не только для самовыражения, но и как средство сделать этот мир лучше, а одежду – практичнее. Джулия Давий (Julia Daviy) – дизайнер и специалист по экологически чистым технологиям – живет идеей биоразлагаемых материалов. 3D-печать для нее это в первую очередь возможность сокращения производственных издержек и отходов.

Новая технология 3D-печати

Созданная американскими специалистами технология приближает массовое внедрение промышленных 3D-принтеров. Потому что до настоящего момента, несмотря на отдельные успехи, печать не была достаточно быстрой, чтобы обслуживать нужды большинства современных производств.

Особенно важна скорость для мелких производителей, которые подстраиваются под нужды клиентов. Аддитивные технологии наиболее эффективны, когда речь идет о мелкосерийном производстве. Но недостаточно оперативны, если речь идет о производстве средних масштабов.

Но вскоре печать станет не только доступной, но и быстрой — примерно, в 100 раз быстрее, чем на современных «послойных» принтерах.

Это, в частности, означает, что для фабрики не нужно заказывать сотню принтеров — достаточно одного. А экономия — один из главных факторов внедрения любой новой технологии.

« — один из первых настоящих 3D-принтеров», — говорит один из его создателей, профессор Марк Бернс.

Его принтер печатает не раствором из сопла слой за слоем, как это происходит сейчас. Бернс и коллеги придумали ряд ноу-хау, которые позволяют создавать твердые формы в чане со специальной смолой с помощью двух лучей света.

Попытки создать работающий по такому же принципу принтер были и раньше. Однако отверждать смолу пробовали одним лучом — наподобие фотопломбы стоматолога. Это означает, что смола тоже твердеет «лучами» — по всей освещенной линии.

И твердеет мгновенно. Чтобы избежать этого, нужно оставить возможность доступа кислорода. Однако узкий «кислородный канал», благодаря которому вокруг готового изделия остается жидкая среда и его можно вынуть из формы, означает, что сама смола должна быть достаточно текучей. И такая жидкая смола была очень непрочной — как и объекты из нее.

Именно это ограничение позволяет обойти использование двух лучей из разных источников. Их нацеливают в любую точку раствора в 3D, отверждая ее, но не окружающее пространство.

Создание 3D-объектов новым методом напоминает фотоснимок. Чтобы продемонстрировать возможности, команда Бернса напечатала в чане три сложных структуры: сетку, игрушечную лодку и букву «М».

Скорость — лишь одно преимущество. Создатели утверждают, что «облученные» объекты намного прочнее созданных послойно, в которых между слоями возникают структурно ослабленные участки. А добавляя в смолу специальные присадки, можно сделать ее еще прочнее.

Статья по итогам работы опубликована в журнале Science Advances. Университет Мичигана запатентовал три ноу-хау, лежащих в основе нового подхода. А Бернс и его коллеги создают стартап для коммерциализации технологии.

3D-принтеры, если они действительно станут быстрыми, преобразят целый ряд производств. Пока их использование редко выгодно за пределами лабораторий, где потенциал демонстрируют, создавая невероятные решения и конструкции: например, стальной мост без единой прямой линии, неотличимые от настоящих лиц маски или печь-принтер для поваров будущего. опубликовано econet.ru

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

Запчасти для судов и автомобилей

За прошедшее столетие многие автомобили были сняты с производства, но опытные механики и любители ретро упорно трудились, чтобы поддерживать их в рабочем состоянии. Теперь отсканированные копии рабочих деталей можно распечатать на 3D-принтере.

Поклонники Элвиса Пресли могут поблагодарить 3D-печать за полное восстановление его BMW 1958 года выпуска. Но 3D-печать доступна не только богатым; на рынках классических автомобилей появляются специализированные компании, которые поддерживают в рабочем состоянии ретро-автомобили всех желающих.

Выигрывают не только наземные транспортные средства. Целые флотилии судов подлежали списанию из-за отсутствия запасных частей. Так было до тех пор, пока не появились инновации в области 3D-печати. Сейчас такие гиганты, как Shell и GE, печатают на 3D-принтере снятые с производства запасные части, чтобы обновлять дорогостоящие автопарки.

Не устаревшие детали автомобилей или лодок тоже могут быть напечатаны на 3D-принтере, и это имеет экономический смысл для изготовленных на заказ приспособлений. Производители, включая Volkswagen, Bugatti, Bentley, Jaguar и BMW, используют 3D-принтеры для увеличения своей прибыли.

Медицина: имплантаты и новая форма лекарств

Кроме этого, аддитивное производство скоро войдет в наши жизни — и, возможно, даже продлит их.

- Американская компания Stryker использует 3D-печать для производства сложных ортопедических имплантатов, создать которые иным способом было бы невозможно.

- В прошлом году в США реконструировали ухо женщины, используя имплантат из живой ткани, напечатанный на 3D-принтере.

- Прошлым летом на конференции в Сан-Диего представили каркас человеческого легкого — возможно, самый сложный объект, когда-либо созданный с использованием аддитивного производства.

Ричард Хейг из Ноттингемского университета в настоящее время работает с GSK и AstraZeneca над 3D-печатью «биотаблеток». Каждая из них содержит сразу несколько лекарств, которые подбираются индивидуально для каждого пациента, что значительно упростит то, что вам нужно принимать и когда, особенно пожилым людям.

«Соблюдение предписаний — огромная проблема: у вас есть все эти лекарства, но люди просто не принимают их, — говорит Хейг. — Это огромные потенциальные выгоды, доступные для понимания».

Именно здесь перспективы 3D-печати становятся невероятно привлекательными — где технология явно упрощает или улучшает жизнь без дополнительных затрат для потребителя.

Хотите быть в курсе последних новостей и событий? Подписывайтесь на телеграм- канал «Бизнес в Кузбассе»

3D-печать открывает перед компаниями множество преимуществ

jabil.com

Возможно, рост популярности 3D-печати не является совпадением, а вызван повышенным спросом на аддитивное производство в период кризиса COVID-19. По мере распространения пандемии компании, располагающие 3D-принтерами, стали производить внезапно ставшие дефицитом средства индивидуальной защиты типа респираторов и масок. При разработке нового диагностического оборудования и комплектов для анализов использование 3D-печати позволило ускорить процесс прототипирования и проектирования.

В качестве главного преимущества аддитивного производства респонденты выбрали более быстрое изготовление деталей. Компания Jabil убедилась в этом на собственном опыте: действительно, желание отказаться от трудоемкого итеративного процесса стало движущим фактором внедрения аддитивного производства в работу предприятия в Оберн-Хиллз. Это не только способствовало ускорению рабочих процессов, но и помогло сократить расходы благодаря возможности сразу воссоздавать точную геометрию (не нужно обрезать лишний материал). Фактически экономия составила 30−40% на оснастке и 80% — на сроках выполнения.

Согласно распределению по уровню должности, руководители высшего звена относятся к преимуществам 3D-печати более оптимистично, чем начальники отделов. Поскольку именно руководители формируют видение (и планируют бюджет) будущего компании, все указывает на дальнейшее распространение 3D-печати.

Художественная реставрация

Великие произведения искусства, которые когда-то считались утерянными или поврежденными навсегда, получают вторую жизнь благодаря 3D-печати. Детали были утеряны при транспортировке или в результате вандализма на протяжении сотен или тысяч лет. Теперь коллаборация 3D-принтеров, 3D-сканеров и AutoCAD design возвращает эти предметы старины к жизни.

Проект Million Image Database помогает в выполнении этих задач, каталогизируя основные произведения искусства по всему миру и храня их на виртуальном складе, доступ к которому открыт для всех. Музеи, возможно, теряют в цене произведения искусства из-за богатых коллекционеров, но люди все равно найдут способ наслаждаться ими.

Фудтех: сокращение отходов

Десять лет назад одной из самых волнующих тем была идея 3D-печати продуктов питания. Предполагалось, что в будущем можно будет позавтракать свеженапечатнным круассаном или засунуть немного теста в машину, нажать несколько кнопок и получить «домашние» равиоли. Новые продукты также решат одну из главных проблем нашего времени — то, что треть производимых в мире продуктов питания, около 1,3 млрд т, пропадает впустую.

Именно эта статистика привела 26-летнюю Эльзелинде ван Долеверд, выпускницу Технологического университета Эйндховена в Нидерландах, в сферу промышленного дизайна.

Она начала экспериментировать с хлебом, фруктами и овощами, продуктами, которые чаще всего портятся, чтобы посмотреть, может ли дегидрация и изменение формы дать им вторую жизнь. Результатом стал проект, который в 2021 году 6 месяцев проводили на тестовой кухне копенгагенского ресторана Alchemist.

Фото в тексте: Upprinting Food

В рамках своей работы в Alchemist ван Долеверд разработала «тарталетку» из свеклы и моркови, которую подавали на лепестках, напечатанных на 3D-принтере, изготовленных из хитозана, сахара, получаемого из внешней оболочки моллюсков, и украшенных съедобными цветами. Блюдо выглядит впечатляюще, но его еще не включили в меню, поскольку его трудно готовить непосредственно перед заказом.

Сейчас исследовательница работает в пищевой лаборатории ресторана De Nieuwe Winkel в Нидерландах, признанного лучшим в мире рестораном продуктов на растительной основе. Ей трудно представить, что еда, напечатанная на 3D-принтере, скоро станет распространенной.

«Последний тренд, которое мы наблюдаем в области продуктов питания и домашней кулинарии, заключается в том, что это не должно занимать так много времени, и мы не хотим тратить столько усилий. Может быть, мы получим возможность просто разговаривать с принтером, например, вставая с постели: “Пожалуйста, приготовь мне завтрак!” Посмотрим, но я пока не очень в это верю» — признает она.

И это только начало

За последние десятилетия 3D-печать привнесла невероятное количество инноваций. Возможно уже скоро настанет день, когда мы проснёмся, наденем напечатанную одежду, позавтракаем напечатанной едой и поедем на работу на автомобиле с напечатанным двигателем, а за окном увидим напечатанные дроны и самолеты, работающими на 3D-печатной электронике, пока наши дети будут играть с напечатанными игрушками или музыкальными инструментами.

Компания 3DVision станет надёжным проводником и партнёром в инновационной области, мы готовы выполнить 3D-сканирование, 3D-моделирование и 3D-печать на собственном производстве в Санкт-Петербурге, а также оснастить 3D-принтерами как небольшую мастерскую, так и промышленное предприятие.

Жилое строительство

В то время как Китай и Объединенные Арабские Эмираты первыми внедрили технологию с помощью нескольких захватывающих проектов, теперь вы можете найти такие здания по всему миру. Ранее мы публиковали статью о самых невероятных сооружениях.

Есть много причин, по которым 3D-печать является следующим важным направлением в строительстве, но нет ничего важнее экономии затрат и времени.

Материалы, из которых строятся эти дома, столь же инновационны. От фирменного бетона и строительного раствора до местных грунтовых материалов, таких как песок, или рисовые отходы, — здесь есть материалы на любой вкус домовладельца и с учетом экологических соображений. Вспомогательные компании, такие как Branch Technology, даже внедряют инновации с использованием строительных лесов, напечатанных на 3D-принтере. Они используют 3D-принтеры произвольной формы для создания прочных, но в то же время легких конструкций, которые можно использовать “как есть” или заполнить недорогими материалами для создания жилья по требованию или усиленных конструкций.

Искусство, дизайн, скульптура

Для искусства 3D технологии открывают новые возможности. Исследование формы и функциональности предметов новыми способами позволяет найти оригинальные решения для современного искусства. Возможности 3D печати позволяют перенимать опыт прославленных мастеров, а также экспериментировать и создавать необычные предметы декора. Некоторые художники, например Джошуа Харкер, Ник Эрвинк и Лайонел Дин прославились только благодаря экспериментам с 3D сканированием, моделированием и печатью.

Благодаря 3D печати и сканированию современные мастера имеют возможность воссоздавать произведения искусства, создавать точные копии памятников культуры и подробно изучать мировые шедевры.

Преимущества напечатанной на 3D-принтере одежды

Производство одежды с использованием аддитивных технологий имеет ряд преимуществ перед традиционным.

Сокращение производственных отходов

Большое количество отходов, возникающих при производстве одежды – это огромная мировая проблема. И речь идет не только об издержках производства, но и о загрязнении окружающей среды. Поэтому многие элементы производственного процесса требуют переосмысления.

На производство и окрашивание тканей уходит огромное количество воды. Наряду с этим сам процесс раскроя невозможен без обрезков, которые пополняют свалки. Использование 3D-печати позволит сократить количество отходов: будет использоваться только то количество материала, которое необходимо для создания проекта.

Простота утилизации готовых изделий

Возможность перерабатывать ненужную одежду для повторного использования в производственном процессе. Уже сейчас компания Adidas использует переработанный пластик, найденный в океане, для производства промежуточной подошвы своих кроссовок. Создание новых материалов из старых и более ответственное отношение к использованию пластика – большое преимущество 3D-печати перед традиционным производством.

Доступность индивидуальных дизайнов

3D-печать подарит возможность каждому получить платье, как у модели с подиума, которое, в свою очередь, будет идеально сидеть на фигуре. Более того, с развитием и повсеместным использованием трехмерной печати любой сможет почувствовать себя дизайнером, разработав свою собственную модель.

Сокращение логистических расходов

С развитием трехмерной печати одежды пропадет необходимость в сложных логистических цепочках, когда ткань производится в одной стране, модели отшиваются в другой, которые в дальнейшем рассылаются по всему миру.

Детали всё крупнее

Больше всего центров аддитивных технологий — десять — создаёт Росатом. В госкорпорации работает специализированное подразделение — «РусАтом — Аддитивные технологии». В корпорации уверяют, компания обладает полной производственной цепочкой в аддитивных технологиях: изготовление принтеров, порошков и программного обеспечения.

«Норникель» использует 3D-печать для изготовления всё более крупных деталей. В конце 2022 года на Талнахскую обогатительную фабрику был доставлен бронедиск весом 313 кг, сделанный на песчаном 3D-принтере методом Binder Jetting (технология, которая использует быстрое моделирование вместе с традиционным процессом литья в песчаные формы). На изготовление бронедиска ушло три месяца (ранее на это требовалось от 9 до 12 месяцев).

В марте этого года на насосную установку Надеждинского металлургического завода «Норникеля» установили спиральную камеру весом 500 кг, созданную на 3D-принтере.

Интерес к аддитивным технологиям проявляют не только промышленные гиганты. Как рассказал Вадим Бевз, эксперт по автоматизации и IT комбината «Свеза» в Костроме, ряд комплектующих исторически поставлялись на российский рынок узлами, в которых регулярной замены могла требовать лишь одна деталь. Сейчас инженеры предприятия начали печатать эту запчасть на 3D-принтере.

На Кингисеппском машиностроительном заводе разработали 3D-принтер для печати песчаных форм. «Разработка велась по аналогии с импортной продукцией. Мы подобрали отечественные расходные материалы и изготовили опытный образец», — сообщил ТАСС генеральный директор завода Анатолий Русин.

В 2023 году в подмосковной особой экономической зоне «Дубна» судостроительная компания собирается установить один из крупнейших отечественных 3D-принтеров. Его производительность составит до 25 кг/ч, что даст возможность изготавливать изделия размером до пяти метров с погрешностью не более одного миллиметра.

Не нужно завышенных ожиданий

Долгое время аддитивные технологии сопровождали завышенные ожидания потребителей, хайп и буквально фейковые новости. Всё это не шло на пользу развития новых технологий, говорит Роман Тихонов, который занимался аддитивными технологиями в корпорации «СИБУР», а теперь работает в компании «Воронежсинтезкаучук».

Применение 3D-печати, по его словам, сдерживают сложности с сертификацией изготовленных с помощью 3D-печати деталей. Прежде всего это касается оборудования, которое используется в атомной энергетике, авиастроении и других высокотехнологичных отраслях.

Инфографика: Федор Шумилов

Фёдор Резкин для MASHNEWS

Архитектура

Многие современные архитектурные компании используют 3D печать для расширения клиентской базы и успешной коммуникации с заказчиками. Компании печатают макеты будущих строений или помогают визуализировать проект, выполненный в программах для моделирования.

Некоторые архитекторы используют 3D печать непосредственно для строительства. Так появилось соответствующее оборудование и материалы для крупномасштабной 3D печати.

Поскольку 3D печать постоянно совершенствуется (в частности в области открытия новых материалов), этой инновацией заинтересовался и модный бизнес. На мировые подиумы вышли аксессуары, напечатанные на 3D принтерах — головные уборы, обувь, сумки и одежда. Новинки демонстрируются на подиумах по всему миру, а производители уже всерьез задумываются над тем, как сделать материалы для 3D печати из доступного и недорогого переработанного сырья.

Первопроходцем в области развития 3D технологий в этом направлении стала Ирис ван Херпен, которая создала нестандартные коллекции, взорвавшие представления о современной моде.

3D печать едой — одно из новых направлений, которое воодушевляет людей и может стать настоящим мейнстримом. Этот оригинальный способ приготовления и подачи еды становится все более популярным.

Первоначально для такой печати использовался шоколад и сахар, но сейчас эксперименты продолжаются. Скоро станет возможной печать мяса из белкового материала, а также пасты.

Перспективы развития данной технологии печати позволят сбалансировать рацион на уровне приготовления пищи.